金牛水泥厂向节能减排要效益

本篇文章2394字,读完约6分钟

坑口电厂的煤矸石和尾矿、粉煤灰和矿渣用作水泥生产的原料,水泥生产过程中的余热用于发电

近年来,河北省煤炭工业协会会长张汉兴一行参观了河北省晋能金牛水泥厂,充分肯定了该厂在节能减排和循环经济方面的超前意识,既节约了能源,又增加了效益,减少了污染,走在了全省的前列。

作为煤炭企业创办的水泥厂,如何将节能减排两大主题与矿区循环发展有机结合,相互促进,取得实效?带着这个问题,记者走进了位于河北省邢台市的晋能金牛水泥厂。

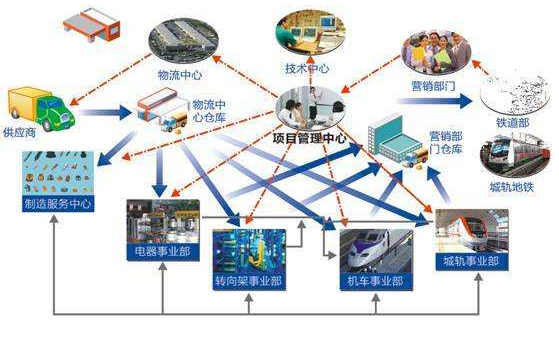

金牛水泥厂是建在煤矿空矿区的大型现代化水泥生产企业。2003年9月和2005年5月,在老矿区新建了两条日产2500吨的干法水泥熟料生产线。这个老矿区是金能集团的张村矿。该矿已有86年的开采历史。老矿区煤炭资源已经枯竭,新矿区煤炭储量有限。为振兴百年老矿,晋能金牛有限公司依托煤炭产业发展非煤炭产业,形成煤电水泥资源综合利用产业链。金牛水泥厂已成为产业链中节能减排的重要环节。

统一领导

确保节能减排畅通无阻

发展循环经济,实施资源综合利用,是节能减排的有效载体。将产业链上游产生的废弃物,即煤矸石和采矿尾矿、杭口电厂粉煤灰和炉渣作为下游晋能金牛水泥厂的生产原料,不仅可以促进环境保护和节能,还可以降低生产成本,利国利民,利企业。减少、回收和再利用污染物,减少污染,保护环境。

在生产初期,水泥厂的节能减排效果不明显,工业废渣的产生和利用量只有20%左右。为使循环发展的产业链真正运行,金牛公司加大了节能减排的力度。2005年底,上级领导决定改革企业制度。调整后,杨担任了张村矿的矿长和水泥厂的厂长,使双方形成了节能减排的合力。

杨上任后,充分利用厂矿集中管理的优势,大力节能减排。近几年来,坑口电厂粉煤灰的高损失是劣质灰,不能用于生产水泥。它只能以每吨7.5元的价格埋在深谷里;水泥厂不得不以高价从国外购买粉煤灰来满足生产需要。杨提出了攻关要求:电厂技术人员和操作人员要努力控制粉煤灰的烧损,达到水泥生产的标准;水泥厂应解决关键技术问题,在现有粉煤灰的基础上采取措施,调整工艺配方,进行生产系统技术改造,解决高烧损问题。在双方的共同努力下,坑口电厂粉煤灰的利用得到了解决,水泥厂工业废渣的利用率直线上升,添加量达到40%左右。近两年来,矿区及周边企业产生的近200万吨粉煤灰、硫酸渣和各种选矿尾矿全部被水泥生产消耗掉。综合利用效益每年达到3800多万元。

不断创新技术

节能减排成效显著

水泥厂是电力消耗大户,设备是电力消耗的主要部分。节能减排始于设备技术的创新和改造。1号窑改造为新型四通道喷煤管,节煤效果显著;自行设计、自行建造,利用废料进行水泥配料工艺改造,实现了两台水泥磨同时加入石灰石尾矿和电炉炉渣,增加了混合料的掺量,提高了水泥的可磨性,磨时同比增加8吨;完成了两窑生料返灰系统的改造,减少了烟尘排放,减少了返料工作量,提高了生料漏斗的提升能力。另外,在水泥生产高峰期,金牛股份有限公司水泥厂也积极开展了水泥助磨剂应用技术的研究,减少了水泥中的熟料添加量,提高了粉磨效率,水泥磨产量提高了10%,有效降低水泥成本2.45元/吨。

水泥厂是烧煤的大户。晋能金牛股份有限公司水泥厂提出了煅烧无烟煤的想法,摒弃了无烟煤不适合回转窑煅烧的传统观念,积极开展了无烟煤煅烧试验,探索了一条节能减排、提高效率的新途径。该厂组织了技术骨干,成立了研究小组,反复讨论了工艺方案,制定了详细的换煤工艺保证措施。首先,外部烟煤和当地无烟煤按2: 1的比例配合,煤粉细度降至3%以下,以保证其燃烧;其次,调整原料成分,提高原料的饱和比和硅比,使原料硬化,以适应高灰分、低挥发分的无烟煤。无烟煤试烧3个月后,窑况相对稳定,熟料质量明显提高。原煤耗由每吨熟料150公斤降至130公斤以下,节煤13%,不仅拓宽了燃料来源,而且降低了能耗,提高了效益,开辟了新的经济增长点。

用先进技术进行基准测试

节能减排跃上新台阶

金牛水泥厂拥有先进的新型干法生产设备,但能耗指标在行业中并不先进。工厂主动开展行业对标工作,与国家标准和先进水泥企业生产指标进行对比,发现差距,吸取经验,采取了一系列节能降耗措施。自工厂投产以来,该设备已运行了4-5年,其中大部分已进入频繁故障期。工厂积极重视设备的动态管理,加强设备的日常维护密度,通过一系列技术改造项目,优化整个生产系统的设备、工艺和过程管理。主要设备运行效率全面提高,两条生产线分别保持95%和97%的高运行率,达到国内同规模生产线的领先水平,为降低平均能耗奠定了坚实基础。

金牛水泥厂在通过技术改造提高单位时间和产量的同时,积极加强用电精细化管理,逐步实现了单个高压设备和低压设备按区域计量负荷计量考核,为进一步节能提供了详实的数字依据,也提高了全厂员工的节能意识和成本意识。根据设备用电情况,制定“避峰填谷”的节电措施,使设备启动时间尽可能避开电价高峰期。此外,还制定了相应的措施,在主设备关闭后,必须及时关闭辅助设备,从而进一步降低功耗。2007年熟料平均电耗为74千瓦时/吨,水泥平均电耗为43千瓦时/吨,达到同行业先进水平,比计划目标节约1000万千瓦时。

2008年初,晋能金牛水泥厂在循环经济产业链的基础上进一步延伸,投资5000多万元的余热发电技术改造项目被晋能集团和河北省发改委列为节能减排重点项目。本项目利用水泥厂熟料生产线窑头和窑尾排放的废气余热资源,在水泥厂现有土地上建设一套装机容量为9000kw的纯低温余热发电机组,发电全部自用。项目建成后,可节约标准煤2万吨以上,降低企业成本,提高经济效益,实现漳村矿水泥厂完整的循环经济圈。同时,它可以减少热量和优化大气环境,每年减少二氧化碳排放量5万吨。根据联合国《京都议定书》的要求,该项目每年减排5万吨的目标将由发达国家购买,已向联合国申报的清洁发展机制项目也正在同时进行。

标题:金牛水泥厂向节能减排要效益

地址:http://www.zyycg.org/qyzx/11960.html

免责声明:中国企业信息网为网民提供实时、严谨、专业的财经、产业新闻和信息资讯,更新的内容来自于网络,不为其真实性负责,只为传播网络信息为目的,非商业用途,如有异议请及时联系btr2031@163.com,中国企业信息网编辑将予以删除。

上一篇:金牛水泥厂探索节能减排新途径

下一篇:华丰煤矿零投入实现节能改造